-

Автоматизация сварочных процессов

- Станки лазерной резки

- Трехкоординатные фрезерно-гравировальные станки

- Станки раскроя трубы

-

Автоматы сварочные

- Комплектные полуавтоматы

-

Полуавтоматы - моноблоки

-

Подающие механизмы

-

Источники (выпрямители)

-

Выпрямители многопостовые и реостаты

-

Проволока сварочная

-

Cварочные генераторы

-

Машины контактной сварки

-

Установки для воздушно-плазменной резки

-

Сварочные трансформаторы

-

Установки для аргонодуговой сварки

-

Оборудование поставляемое на ГАЗПРОМ

- Электрододержатели

- Конверторы

-

Аксессуары и блоки

-

Горелки

- Подготовка сварки

-

Сварочное оборудование Miller Electric

-

Линия продуктов OSBORN

- Газосварочное оборудование

- Запчасти и аксессуары

- Инверторы

Установки для воздушно-плазменной резки

Компания ИТС - Москва является производителем не только электросварочного оборудования и сварочной проволоки. Как представительство ИТС в Московском регионе, мы осуществляем продажу установок воздушно - плазменной резки в Москве и Московской обласити. Установки воздушно плазменной резки ИТС обладают высокой эффективностью, низкой стоимостью приобретения и владения. Кроме того наши установки плазменной резки, запчасти и опции для них всегда домтупны для Вас на нашем складе. Мы предлагаем лучшие цены на аппараты воздушно плазменной резки в Москве и Московской области. Так же мы осуществляем доставку.

Воздушно - плазменная резка

Воздушно – плазменная резка – способ обработки металла плавлением с использованием энергии сжатой электрической дуги и последующим удалением разрезанного металла струей высокотемпературной плазмы. Температура рабочего процесса достигает от 5000 до 30 000 градусов.

Воздушно плазменная резка – это самый новый и наиболее эффективныый способ резки металла. Этот способ раскройки металлов имеет следующие преимущества:

1. Универсальность.

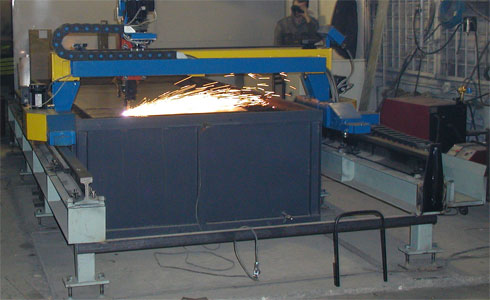

Воздушно плазменная резка используется для работы как с черными так и с цветными металлами. При этом нет необходимости производить перенастройки, переключения и замену элементов оборудования. Существуют как небольшие носимые образцы установок, так и портальные машины воздушно плазменной резки.

2. Высокая эффективность реза.

За считанные минуты промышленный аппарат воздушно плазменной резки способен разрезать металлы толщиной до 200 мм. Скорость реза металла от 30 мм значительно превосходит скорость реза установок газовой резки. Высокая скорость резки и плавность хода позволяет за 1 проход выполнять резку сложных углов, поворотов.

3. Высокая энергоэффективность.

Воздушно плазменная резка не требует прогрева металла перед его обработкой, так же не требуется никакой механической обработки краев и поверхностей обрабатываемого металла. За счет малой толщины дуги получается также большая экономия металла, а за счет выдувания получаются ровные кромки не требующие обработки. Такие кромки не требуют последующей обработки, так как не имеют наплавов и шероховатостей.

4. Экономическая эффективность: для работы машины воздушно – плазменной резки требуется только сжатый кислород из компрессора и электричество, в то время как для газовой резки требуется наличие газовых баллонов, покупка и обслуживание которых требует больших затрат.

теплом сжатой электрической дуги и последующего удаления жидкого металла высокоскоростным плазменным потоком.

Существует 2 типа установок воздушно плазменной резки.

Первый тип – с дугой прямого действия. В таких установках дуга замыкается на поверхности обрабатываемого металла. В такой схеме используется и тепловая энергия электрической дуги и энергия разогретой плазмы.

Второй тип - с независимой дугой. Такая установка имеет контур электрической дуги на формирующем наконечнике выхода плазматрона. Обрабатываемая деталь не включается в электрическую схему процесса резки. В работе используется только энергия плазменной струи.

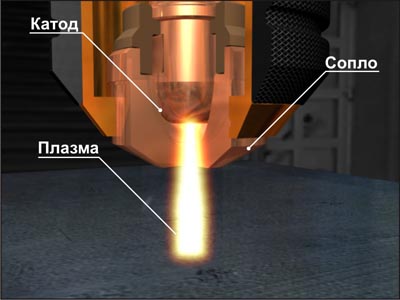

Плазмоторон устройство и схема работы.

Устройства, в которых электрическая энергия превращается в тепловую энергию потока низкотемпературной плазмы, носят название плазмотроны.

Основными элементами плазмотрона, предназначенного для плазменной резки, являются электрод (катод), сопло и изолятор между ними (рисунок 1).

1 - Корпус; 2 - Электрод (катод); 3 - Формирующий наконечник;

4 - Изолятор; 5 - Разрезаемый металл; 6 - Дуговая камера; 7 - Столб дуги;

8 - Подача охлаждающей воды; 9 - Подача плазмообразующего газа;

10 - Слив воды; 11 - Источник тока; 12 - Устройство зажигания дуги;

Vр - Направление резки.

Корпус режущего плазматрона содержит цилиндрическую дуговую камеру малого диаметра с выходным каналом, формирующим сжатую (плазменную) дугу. Для возбуждения плазмогенерирующей дуги служит электрод, располагаемый обычно в тыльной стороне дуговой камеры. Столб дуги ориентируется по оси формирующего канала и заполняет практически все его сечение.

В дуговую камеру подается рабочий газ (плазмообразующая среда). Газ, поступая в столб дуги, заполняющий формирующий канал, превращается в плазму. Вытекающий из сопла поток плазмы стабилизирует дуговой разряд. Газ и жесткие стенки формирующего канала ограничивают сечение столба дуги (сжимают его), что приводит к повышению температуры плазмы до 15000 - 20000 0С. При этих температурах электрическая проводимость плазмы приближается к электропроводимости металлического проводника. Скорость плазмы в струе, истекающей из сопла режущего плазматрона, может превышать 2-3 км/с. Плотность энергии в формирующих соплах режущих плазматронах достигает 10 Вт/см.

В качестве электрода при воздушно-плазменной резке могут быть использованы бериллий, торий, гафний и цирконий. На их поверхности при определенных условиях образуются тугоплавкие оксиды, препятствующие разрушению электрода. Поскольку оксид тория радиоактивен, а оксид бериллия - токсичен, эти металлы не применяются.

Для того, чтобы катодное пятно фиксировалось строго по центру катода, в современных плазматронах применяют вихревую (тангенциальную) подачу плазмообразующего газа. При нарушении четкой вихревой подачи плазмообразующего газа катодное пятно вместе со столбом дуги будет смещаться от центра катодной вставки, что приводит к нестабильному горению сжатой дуги, двойному дугообразованию и выходу плазматрона из строя.

При воздушно-плазменной резке наиболее эффективно используется энергия в режущей дуге постоянного тока прямой полярности (анод на металле). В качестве рабочей плазмообразующей среды при воздушно-плазменной резке используется воздух.

В отличие от газокислородной резки, при которой пламя выделяет мало теплоты и имеет относительно низкую температуру, для врезания в металл требуется затратить некоторое время на местный подогрев металла до температуры его воспламенения. Сжатая дуга вследствие высокой температуры и скорости потока плазмы врезается в металл почти мгновенно.

- Установка для воздушно-плазменной резки УВПР-0401

- Установка для воздушно-плазменной резки УВПР-0901

- Установка для воздушно-плазменной резки УВПР-120

- Установка для воздушно-плазменной резки УВПР-200

- Установка для воздушно-плазменной резки УВПР-2001

- Установка для воздушно-плазменной резки УВПР-400

- Установка для воздушно-плазменной резки УПР-4010К

- Фотооптическая управляемая машина, резка металла по копиру.

- Плазматрон А-141

- Установка воздушно-плазменной резки CUT-40 BIMArc PRO Line

- Установка воздушно-плазменной резки CUT-63 BIMArc PRO Line

- Установка воздушно-плазменной резки CUT-100 BIMArc PRO Line

- Установка воздушно-плазменной резки CUT-120 BIMArc PRO Line

На вооружении мостостроителей появилась новейшая разработка ИТС - комплекс орбитальной сварки "ВОСХОД"! Этот современный комплекс в ситанные секнды способен производить расплавление металла и заполнение сварочным материалом даже самых крупных сварочных стыков. Работа закипела с новой силой!

|

|

|

|

|

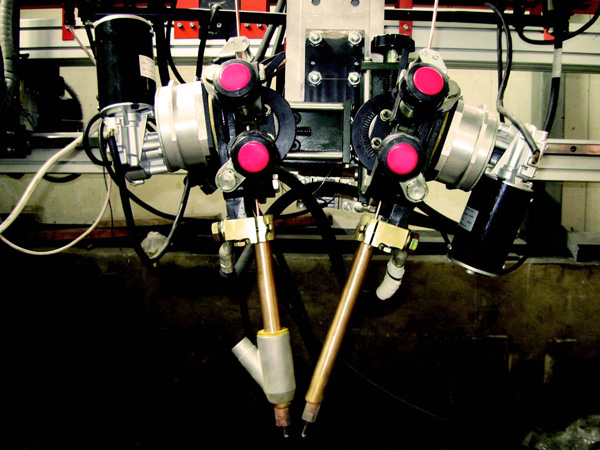

Сварочный двухдуговой автомат АДФ 2500 - новинка собственной разработки Научно - производственной фирмы ИТС.

Выставка Weldex прошла на отлично. Стенд компании ИТС так же не остался без внимания посетителей выствки, на которой были представлены лучшие технологические образцы нашего производства, а так же новые типы оборудования.

Большой интерес у посетителей вызвали наши сварочные автоматы ТС-16.

Так же большим интересом пользовался мощнейший полуавтомат из связки сварочного источника ПИОНЕР 5000 и ПДГО 518